Bir çamur depolama hunisi, bir filtre presinin filtrasyon israfını yönetmeye nasıl yardımcı olur?

2024.12.23

2024.12.23

Sektör haberleri

Sektör haberleri

1. Filtre kekinin geçici depolanması

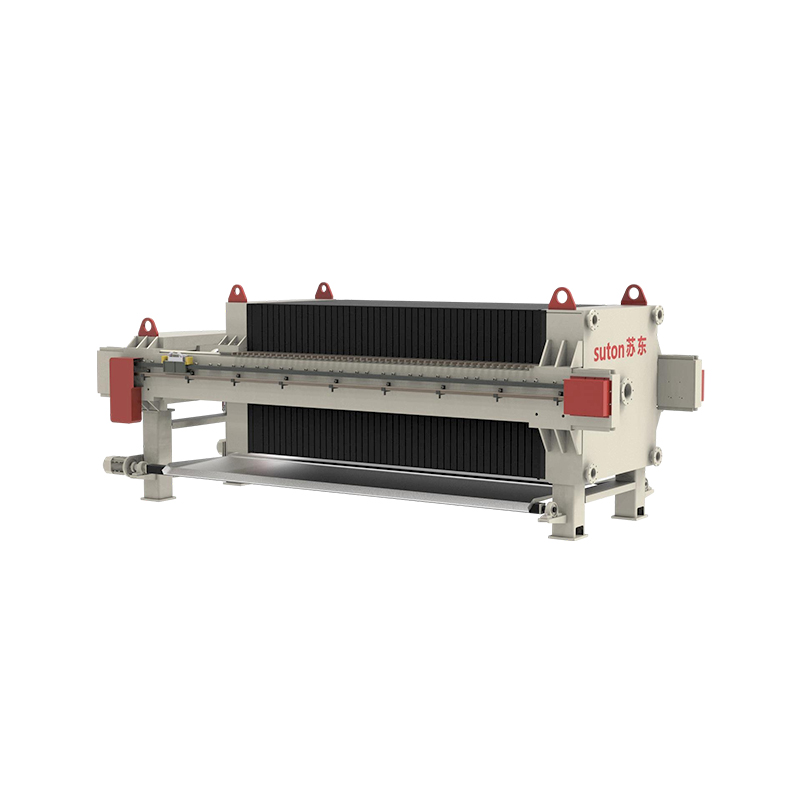

A Çamur depolama hunisi filtre pres tarafından üretilen, filtre keki veya çamur olarak da bilinen katı atık için geçici bir depolama ünitesi olarak hizmet vererek filtrasyon işleminde kritik bir rol oynar. Filtre pres, sıvıyı katı parçacıklardan ayırarak bir bulamaç basınç uygulayarak çalışır. Bu ayırma meydana geldikten sonra, ortaya çıkan filtre kekinin daha fazla işlenmeden veya atılmadan önce saklanması gerekir. Hopper, bu pasta için özel bir alan sağlar ve filtrasyon sisteminin kendisinde birikmemesini sağlar, bu da işlemleri bozabilir ve çeşitli bileşenleri tıkayabilir. Hopper kapasitesi, filtre pres tarafından üretilen atık miktarına uyacak şekilde tasarlanmıştır ve bir sonraki temizlik döngüsünden veya bertaraf işleminden önce yeterli miktarda depolamasına izin verir. Filtre pastasını geçici olarak kontrollü bir ortamda içererek, hopper, filtrasyon sisteminin atıkları gidermek için sık durma gerekmeden sürekli olarak çalışabilmesini sağlar ve bu da genel verimliliği artırmaya yardımcı olur.

2. Kontrollü kullanım ve bertarafın kolaylaştırılması

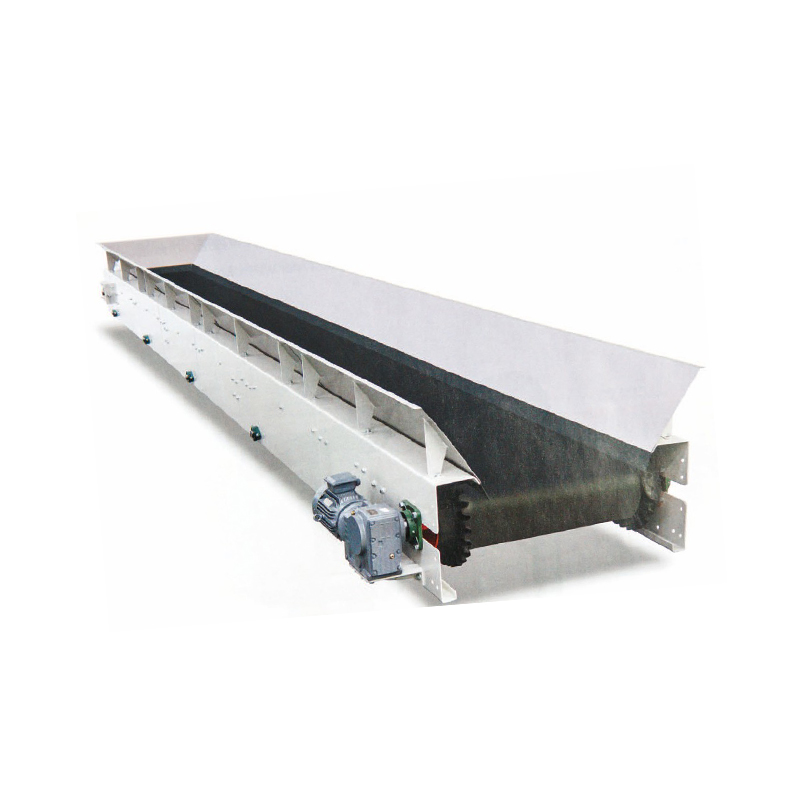

Çamur depolama hunisi sadece filtre keki saklamakla kalmaz, aynı zamanda gerektiğinde verimli kullanım ve çıkarılmasını da kolaylaştırır. Tasarımı, atık malzemenin kolay deşarj olmasını sağlar, operasyonel bozulmalara yol açabilecek herhangi bir birikmeyi veya taşmayı önler. Hopper genellikle deşarj vanaları, konik dipli hoppers veya depolanan çamurun verimli bir şekilde boşaltılmasına yardımcı olan burgu sistemleri gibi mekanizmalarla donatılmıştır. Bu, atıkların bertaraf, geri dönüşüm veya daha fazla tedavi için başka bir işleme alanına taşınmayı kolaylaştırır. Endüstriyel sürece bağlı olarak, hazne, bir depolama veya atık arıtma tesisine taşınmadan önce çamurun geçici olarak depolanmasına izin verebilir. Bazı uygulamalarda, çamur, değerli malzemeleri çıkarmak için daha fazla işlenebilir veya nihai bertaraftan önce hacmini azaltmak için işlenebilir. Çamur kaldırma için organize ve güvenilir bir yöntem sağlayarak, çamur depolama hopper, filtrasyon işleminin darboğazlara veya gecikmelere neden olmamasını sağlar.

3. Filtrasyon işlemini optimize etmek

Bir çamur depolama hunisi kullanarak endüstriler genel filtrasyon işlemini optimize edebilir. Etkili bir depolama çözümü olmadan, filtre pres, biriken filtre kekini manuel olarak çıkarmak için filtrasyon işlemini durdurmaları gerektiğinden, sık kesinti süresi ile karşılaşabilir. Bu, filtrasyon sisteminin genel verimini azaltır ve üretimde gecikmelere neden olabilir. Hopper, atık güvenli bir şekilde saklandığından ve hemen çıkarılması gerekmediğinden, filtre presinin kesintisiz çalışmaya devam etmesine izin verir. Ek olarak, haznenin tasarımı tipik olarak operatörlerin içindeki çamur seviyesini izlemesini kolaylaştıran özellikler içerir. Bu, haznenin aşırı doldurulmamasını sağlar, bu da potansiyel olarak dökülmelere veya diğer güvenlik tehlikelerine yol açabilir. Pürüzsüz ve sürekli bir proses akışı sağlayarak, hazne, tutarlı operasyonun korunmasına, atık giderilmesiyle ilişkili işçilik maliyetlerini azaltmaya ve filtrasyon sisteminin genel verimliliğini artırmaya yardımcı olur.

4. Sistemin tıkanmasını ve kontaminasyonunu önleme

Çamur depolama hunisi kullanmanın temel yararı, filtrasyon sisteminin tıkanmasını ve kirlenmesini önleme yeteneğidir. Sistemde filtre kek biriktiğinde, filtrasyon işlemini bozarak boru, vanalar veya diğer bileşenlerde tıkanmalara yol açabilir. Hopper, atık malzemenin depolanması için özel bir alan sağlayarak, filtrasyon ekipmanının kendisine müdahale etmesini önleyerek bu riski azaltmaya yardımcı olur. Ayrıca, birçok çamur depolama hunisinin kapalı tasarımı, filtre kek sızıntısı veya dökülme riskini en aza indirir, bu da çevredeki alanı veya filtrasyon sisteminin geri kalanını kirletebilir. Bu muhafaza özelliği, tesisin temizliğinin ve bütünlüğünün korunmasına yardımcı olarak sistemin farklı kısımları arasındaki çapraz kontaminasyon olasılığını azaltır. Ayrıca, almamış atıkların tesisin çevresini etkilemesini önleyerek daha güvenli ve daha uyumlu bir operasyon sağlayarak çevre düzenlemelerine ve endüstri standartlarına uymaya yardımcı olur.

5. Koku emisyonlarının sızdırmazlığı ve azaltılması

Birçok endüstri, özellikle atık su arıtma veya gıda işleme ile ilgili olanlar, katı forma ayrıldıktan sonra güçlü kokular üreten malzemelerle ilgilenir. Çamur depolama haznesi genellikle bu kokuları haznede içermeye yardımcı olan ve hoş olmayan kokuların işyerini veya çevredeki ortamı etkileme potansiyelini azaltan kapalı bir tasarım içerir. Mühürlü kapak veya kapak, çalışanlar için güvenli ve konforlu bir çalışma ortamını korumak için önemli olan depolanan çamurdan gaz veya buharların kaçışını en aza indirir. Filtre kekinin organik atık veya biyolojik olarak aktif diğer malzemelerden oluştuğu uygulamalarda, kokuları kontrol etmek daha da kritik hale gelir. Hopper'ın kontrollü, kapalı bir ortam sürdürme yeteneği, kokuların minimumda tutulmasını ve genel filtrasyon işleminin hem verimli hem de hijyenik kalmasını sağlar. Bu aynı zamanda, zararlı veya hoş olmayan havadaki parçacıklara maruz kalma riskini azalttığı için filtrasyon ekipmanına yakın çalışan çalışanların güvenliğini ve konforunu geliştirir.

6. Farklı filtrasyon sistemleri için özelleştirme

Çamur depolama hunisi, filtrasyon sisteminin spesifik ihtiyaçlarına bağlı olarak oldukça özelleştirilebilir. Farklı endüstriler ve uygulamalar, üretilen filtre kekinin belirli doğasını barındırmak için farklı boyutlar, şekiller veya hoppers konfigürasyonları gerektirebilir. Örneğin, bazı sistemler daha büyük bir hazne kapasitesi gerektiren büyük miktarlarda atık üretebilirken, diğerleri kapalı alanlara sığacak daha kompakt bir tasarıma ihtiyaç duyabilir. Hopperın boyutları ve malzemeleri, daha yüksek sıcaklıklar, aşındırıcı koşullar veya özel atık türleri gibi belirli operasyonel gereksinimlere uyacak şekilde uyarlanabilir. Bu esneklik, haznenin küçük ölçekli laboratuvar kurulumlarından büyük ölçekli atık su arıtma tesislerine veya endüstriyel üretim sistemlerine kadar çok çeşitli endüstriyel uygulamalara uyarlanmasını sağlar. Özelleştirme, haznenin en iyi performans göstermesini ve mevcut filtrasyon ekipmanıyla sorunsuz bir şekilde entegre olmasını sağlar ve filtrasyon işleminin genel verimliliğini ve etkinliğini artırır.