Filtre Pres Plakalarında Sık Karşılaşılan Sorunlar Nelerdir ve Nasıl Düzeltilir?

2025.12.29

2025.12.29

Sektör haberleri

Sektör haberleri

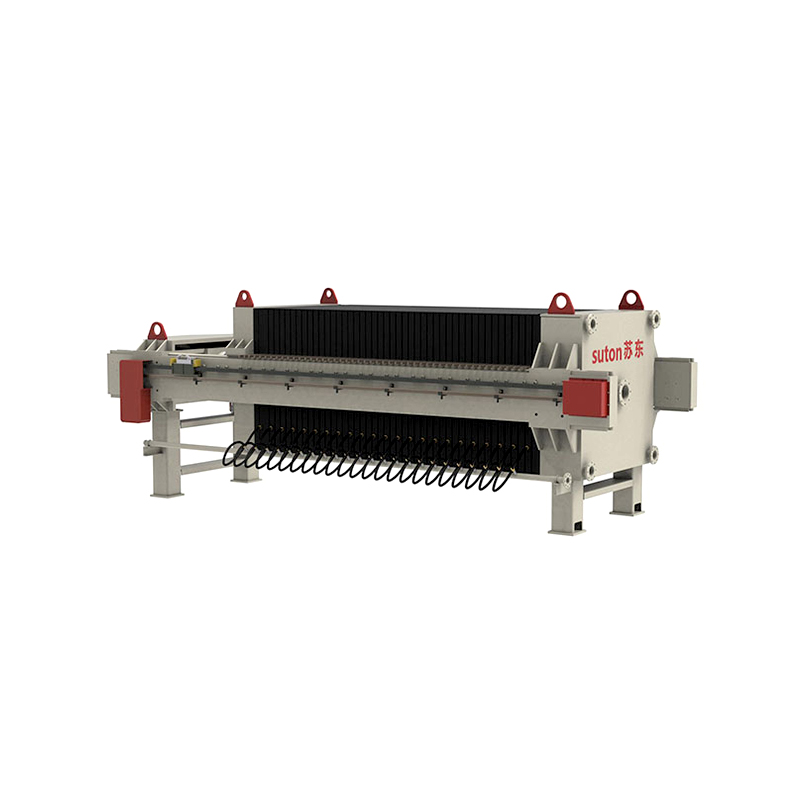

Filtre pres plakaları atık su arıtma, kimyasal işleme ve gıda endüstrileri gibi çeşitli endüstriyel uygulamalarda kullanılan kritik bileşenlerdir. Basınca dayalı bir filtreleme işlemi oluşturarak katı parçacıkları sıvılardan ayırmaktan sorumludurlar.

1. Plaka Sızıntısı

Sorun: Sızıntı, filtre pres plakalarında en sık karşılaşılan sorunlardan biridir. Bu, plakalar arasındaki sızdırmazlık mekanizmasının arızalanması ve bulamacın kaçmasına izin vermesi durumunda meydana gelir. Bu, çapraz kontaminasyona, ürün kaybına ve verimsiz filtrelemeye yol açar.

Nedeni: Sızıntının ana nedeni aşınmış contalar veya contalar, plakaların yanlış hizalanması veya plaka yığınının yanlış sıkılmasıdır.

Düzeltme:

- Contaları Kontrol Edin: Her plakanın etrafındaki contalarda hasar, çatlak veya aşınma olup olmadığını kontrol edin. Contalardan herhangi biri zarar görmüşse derhal değiştirin.

- Doğru Hizalama: Kurulum ve bakım sırasında filtre pres plakalarının düzgün hizalandığından emin olun. Yanlış hizalama eşit olmayan sızdırmazlıklara neden olabilir.

- Sıkma: Plakaların üreticinin tavsiyelerine göre doğru şekilde sıkıldığından emin olun. Aşırı sıkma veya az sıkma sızdırmazlık basıncını etkileyebilir.

2. Plaka Tıkanması

Sorun: Filtre pres plakaları katı maddelerle tıkandığında tıkanma meydana gelir, bu da filtrasyon verimliliğini azaltır ve susuzlaştırma işleminde gecikmelere neden olur.

Sebep: Tıkanma genellikle çamurda zamanla biriken ince parçacıkların varlığından kaynaklanır. Bulamaç beslemesinin zayıf dağıtımı veya malzemedeki aşırı katı maddeler de tıkanmaya katkıda bulunabilir.

Düzeltme:

- Düzenli Temizlik: Filtre pres plakalarını yüksek basınçlı su jetleri veya uygun temizlik kimyasalları kullanarak periyodik olarak temizleyin. Bu, biriken katıların giderilmesine yardımcı olur ve düzgün bir filtreleme işlemi sağlar.

- Geri yıkama: Belirli uygulamalarda, sıkışan parçacıkların yerinden çıkmasına yardımcı olmak için geri yıkama veya ters akışlı temizleme önerilir.

- Doğru Yem Dağıtımı: Düzensiz kek oluşumunu ve tıkanmayı önlemek için bulamacın plakalar arasında eşit şekilde dağıtıldığından emin olun.

3. Düzensiz Kek Oluşumu

Sorun: Filtre kekleri eşit şekilde oluşmadığında, bu durum filtrelemenin verimsiz olmasına, verimin düşmesine ve katıların sıvılardan optimum düzeyde ayrılmasına neden olur.

Nedeni: Düzensiz kek oluşumu, düzensiz bulamaç beslemesinden, tutarsız basınçtan veya eşit teması sağlamayan aşınmış filtre plakalarından kaynaklanabilir.

Düzeltme:

- Optimize Edilmiş Basınç: Filtreleme basıncının önerilen aralıkta olduğundan emin olun. Çok yüksek veya çok düşük basınç, eşit olmayan kek oluşumuna neden olabilir.

- Bulamaç Akış Kontrolü: Bulamaç besleme hızını kontrol edin ve eşit dağılım sağlamak için plaka yüzeyi boyunca eşit olmasını sağlayın.

- Aşınmış Plakaları Kontrol Edin: Filtre plakalarını hasar veya aşınma açısından düzenli olarak inceleyin. Artık düzgün çalışmayan plakaları değiştirin.

| Sorun | Sebep | Düzeltme |

| Plaka Sızıntısı | Aşınmış contalar, yanlış hizalama | Contaları değiştirin, plakaları hizalayın, uygun şekilde sıkıştırın |

| Plaka Tıkanması | İnce katılar, kötü dağılım | Plakaları temizleyin, geri yıkama, uygun bulamaç beslemesi |

| Düzensiz Kek Oluşumu | Düzensiz bulamaç beslemesi, basınç tutarsızlığı | Basıncı optimize edin, aşınmış plakaları kontrol edin |

4. Plaka Kenarlarının Hasarı

Sorun: Filtre pres plakaları, kenarlarda çatlaklar veya talaşlar gibi hasarlara maruz kalabilir ve bu da verimsiz filtrelemeye veya sızıntılara neden olabilir.

Neden: Taşıma sırasındaki fiziksel hasar, çamurdaki aşındırıcı parçacıklar veya aşırı basınç, plakaların kenarlarının çatlamasına veya hasar görmesine neden olabilir.

Düzeltme:

- Plakaları Düzenli Olarak İnceleyin: Plakaların kenarlarında herhangi bir çatlak veya talaş olup olmadığını kontrol etmek için görsel incelemeler yapın.

- Dikkatli Taşıyın: Kazara hasar oluşmasını önlemek için personeli kurulum veya bakım sırasında plakaları nazikçe tutması konusunda eğitin.

- Hasarlı Plakaları Değiştirin: Daha fazla hasar veya performans sorununu önlemek için çatlamış veya yontulmuş tüm plakalar derhal değiştirilmelidir.

5. Plakaların Eğilmesi veya Eğilmesi

Sorun: Plakaların bükülmesi veya eğilmesi, filtre presinin sızdırmazlığını ve hizalanmasını etkileyerek verimliliğini azaltabilir ve eşit olmayan basınç dağılımına neden olabilir.

Nedeni: Bu genellikle aşırı basınç, yüksek sıcaklık veya hatalı üretimden kaynaklanır. Plakalar aynı zamanda zorlu koşullara uzun süre maruz kalması nedeniyle zamanla eğrilebilmektedir.

Düzeltme:

- Basıncı İzleyin: Filtreleme işleminde kullanılan basıncın üreticinin tavsiye ettiği sınırlar dahilinde olduğundan emin olun. Aşırı basınç plakaların eğrilmesine neden olabilir.

- Sıcaklık Kontrolü: Tutarlı çalışma sıcaklıklarını koruyun. Aşırı sıcaklık dalgalanmaları malzemelerin dengesiz bir şekilde genleşmesine veya büzülmesine neden olabilir ve bu da eğrilmeye neden olabilir.

- Eğrilmiş Plakaları Değiştirin: Plakalar tamir edilemeyecek kadar eğrilmişse, filtre presinin verimli çalışmasını sağlamak için değiştirilmeleri gerekir.

6. Yanlış Plaka Hizalaması

Sorun: Plakalar arasındaki yanlış hizalama, eksik sızdırmazlığa neden olabilir, bu da sızıntıya ve filtreleme verimliliğinin azalmasına neden olabilir.

Neden: Plaka yanlış hizalaması genellikle kurulum sırasında veya uzun süreli kullanımdan sonra çerçevenin veya plakaların kendisindeki aşınma nedeniyle meydana gelir.

Düzeltme:

- Plaka Hizalamasını Düzenli Olarak Kontrol Edin: Filtre presini çalıştırmadan önce tüm plakaların doğru şekilde hizalandığını kontrol edin. Yanlış hizalanmış plakalar filtre presinin düzgün çalışmasını engelleyecektir.

- Doğru Kurulum: Kurulum veya bakım sırasında plakaların düzgün şekilde hizalandığından ve yanlış hizalamaya neden olabilecek kalıntı veya yabancı nesnelerden arınmış olduğundan emin olun.

- Çerçeve Bakımı: Filtre presinin çerçevesinde yanlış hizalamaya neden olabilecek aşınma veya hasar olup olmadığını kontrol edin ve gerekiyorsa onarın.

7. Filtre Pres Plakalarının Korozyonu

Sorun: Zamanla, sert kimyasallara veya aşırı koşullara maruz kalan filtre pres plakaları paslanabilir, bu da filtreleme performansının düşmesine ve filtrenin olası kirlenmesine neden olabilir.

Nedeni: Korozyon, asidik veya alkali malzemelere veya plakaların yapıldığı malzemelere göre çok sert olan temizlik maddelerine maruz kalmaktan kaynaklanır.

Düzeltme:

- Korozyona Dirençli Malzemeler: Prosesiniz aşındırıcı malzemeler içeriyorsa, polipropilen veya paslanmaz çelik gibi korozyona dayanıklı malzemelerden yapılmış filtre plakaları kullanmayı düşünün.

- Doğru Temizlik: Uygun, hafif temizlik kimyasalları kullanın ve plaka yüzeyine zarar verebilecek aşındırıcı maddeler kullanmaktan kaçının.

- Düzenli Denetim: Plakaları korozyon belirtileri açısından sık sık inceleyin ve etkilenen plakaları, filtreleme sürecini olumsuz etkilemeden önce değiştirin.

8. Plaka Ayırmada Yapışma veya Zorluk

Sorun: Bir filtreleme döngüsünden sonra, filtre pres plakaları bazen birbirine yapışabilir, bu da bunların temizlik veya değiştirme için ayrılmasını zorlaştırır.

Nedeni: Buna genellikle plakalar arasında filtre keki birikmesi neden olur, özellikle de bulamaç malzeme plakalar arasında sertleştiğinde veya katılaştığında.

Düzeltme:

- Çalkalama Mekanizması: Her döngüden sonra plakaların serbest kalmasına yardımcı olmak için bir plaka sallama mekanizması kullanın. Bu, birbirine yapışma riskini azaltmaya yardımcı olabilir.

- Periyodik Temizlik: Kek oluşumunu önlemek için döngüler arasında plakaları temizleyin.

- Yağlama: Daha kolay ayırmayı kolaylaştırmak için plaka kenarlarına uygun yağlayıcılar uygulayın.

9. Tutarsız Filtrat Kalitesi

Sorun: Süzüntü bulanıksa, askıda katı maddeler içeriyorsa veya kalite standartlarını karşılamıyorsa, bu durum filtre pres plakalarında veya filtreleme işleminde bir sorun olduğunu gösterir.

Nedeni: Sorun, filtrelenmemiş malzemenin geçmesine izin veren hasarlı veya aşınmış plakalardan, yanlış basınç ayarlarından veya yanlış kalibre edilmiş beslemeden kaynaklanabilir.

Düzeltme:

- Hasar Kontrolü: Filtre plakalarını aşınma, çatlak veya deformasyon açısından inceleyin. Bozulan plakalar değiştirilmelidir.

- Basıncı Optimize Edin: Filtreleme işlemi sırasında basınç ayarlarının doğru ve tutarlı olduğundan emin olun. Çok yüksek veya çok düşük basınç, filtrat kalitesini etkileyebilir.

- Besleme Kalibrasyonu: Bulamaç beslemesinin doğru şekilde kalibre edildiğinden emin olun ve gerekirse akış hızını ayarlayın.

10. Azaltılmış Filtrasyon Verimliliği

Sorun: Zamanla, bir filtre presinin filtreleme verimliliği düşebilir, bu da daha uzun döngü süreleri, daha düşük verim ve daha düşük ayırma performansıyla sonuçlanır.

Nedeni: Verimliliğin azalması, tıkanmış plakalardan, hasarlı contalardan veya uygunsuz çalışma koşullarından kaynaklanabilir.

Düzeltme:

- Düzenli Bakım: Plakaları ve contaları düzenli olarak temizleyin ve herhangi bir aşınma veya hasar olup olmadığını kontrol edin.

- Filtreleme Parametrelerini Optimize Edin: Optimum performans sağlamak için besleme hızını, basıncı ve filtreleme döngü sürelerini ayarlayın.

- Aşınmış Bileşenleri Değiştirin: Plakalar veya contalar hasar görmüş veya aşınmışsa, filtreleme verimliliğini yeniden sağlamak için bunları hemen değiştirin.