Filtrasyon Sonuçlarını Optimize Etme: Oda filtresi pres işlemi için ortak teknikler

2025.09.01

2025.09.01

Sektör haberleri

Sektör haberleri

giriiş

A Oda filtresi pres katı-sıvı ayırma için yaygın olarak kullanılan bir cihazdır ve madencilik, kimyasal işleme, yiyecek ve içecek işleme ve atık su arıtma gibi endüstrilerde yaygın olarak kullanılmaktadır. Birincil çalışma prensibi, sıvıları bir malzemedeki katılardan mekanik basınç yoluyla ayırmak, dehidrasyon veya filtrasyon elde etmektir. Bir oda filtresi presinin filtrasyon performansının optimize edilmesi sadece üretim verimliliğini artırmakla kalmaz, aynı zamanda işletme maliyetlerini etkili bir şekilde azaltır ve filtrasyon doğruluğunu artırır.

1. Doğru filtre bezini seçme

Filtre bezi malzemesinin etkisi

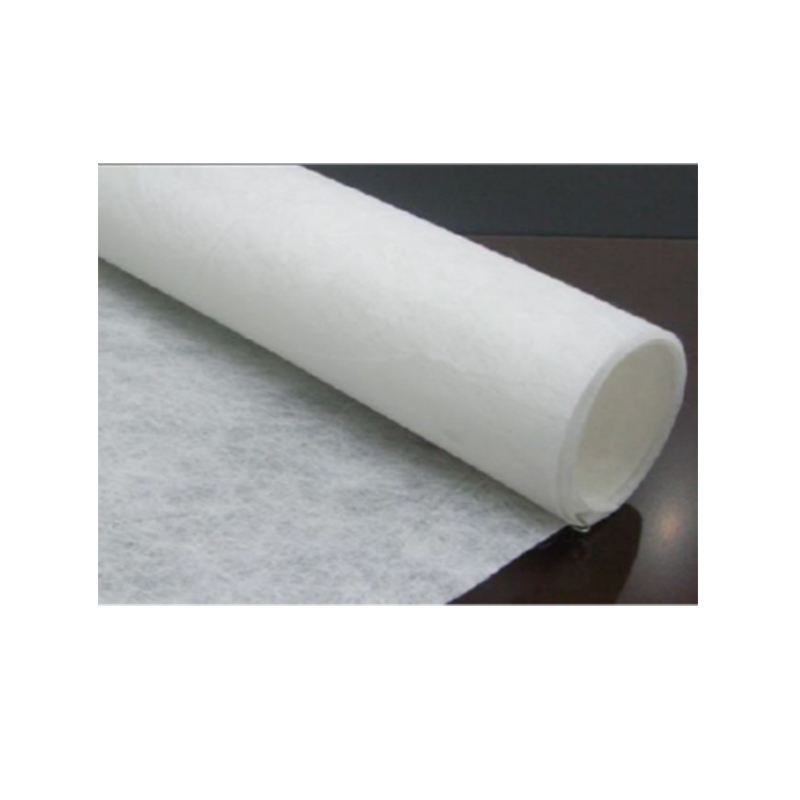

Filtre bezinin malzemesi filtrasyon performansını ve verimliliğini doğrudan etkiler. Bir filtre bezi seçerken, malzemenin özellikleriyle (parçacık boyutu, kimyasal bileşim ve viskozite gibi) eşleştirmek önemlidir. Yaygın filtre bezi malzemeleri arasında polyester, polipropilen ve naylon bulunur. Yanlış seçim tıkanma veya perforasyona yol açabilir, böylece filtrasyon performansından ödün verebilir. İnce parçacıklara sahip malzemeler için, daha yüksek lif yoğunluğuna sahip bir filtre bezi filtrasyon doğruluğunu etkili bir şekilde iyileştirebilir. Korozif maddeler içeren malzemeler için yüksek korozyon direncine sahip bir filtre bezi gereklidir.

Filtre Bezi Temizleme ve Değiştirme Döngüsü

Filtre bezleri, malzeme birikintileri veya katı parçacıkların birikimi nedeniyle kullanım sırasında kolayca tıkanabilir ve filtrasyon verimliliğini azaltır. Bu nedenle, filtre bezinin düzenli olarak temizlenmesi esastır. Filtre bezinin elyaf yapısına zarar vermekten kaçınmak için temizlik sırasında aşırı güçlü kimyasal temizleme maddeleri kullanmaktan kaçının. Filtre bezinin sınırlı bir servis ömrü vardır. Görünür aşınma, yırtılma veya tıkanma gösterirse, ekipmanın sürekli verimli çalışmasını sağlamak için derhal değiştirilmelidir.

2. Filtrasyon basıncını düzgün kontrol edin

Basınç ve filtrasyon oranı arasındaki ilişki

Bir oda filtresi presinin çalışması sırasında, filtrasyon basıncı filtrasyon verimliliğini etkileyen anahtar bir faktördür. Aşırı basınç katı-sıvı ayırmayı hızlandırabilirken, filtre bezine zarar verebilir, süzünme kaybına neden olabilir ve katı parçacıkların filtre odasına tekrar girmesine izin vererek ayırma verimliliğini tehlikeye atabilir. Öte yandan aşırı düşük basınç, filtrasyonu yavaşlatabilir ve hatta katıların ve sıvıların tamamen ayrılmasını önleyebilir. Etkili filtrasyon sağlamak için uygun basınç ayarı çok önemlidir.

Sahne tabanlı basınçlandırma

Belirli malzemeler işlenirken, tek bir filtrasyon basıncı verimlilik gereksinimlerini karşılamayabilir. Filtrasyon işlemini optimize etmek için aşamalı bir basınçlandırma yöntemi kullanılabilir. Başlangıçta, başlangıç filtrasyonu için düşük basınç uygulanır, daha sonra her aşamada malzemenin filtrasyon gereksinimlerine uyum sağlamak için basınç yavaş yavaş arttırılır. Bu yöntem, filtre bezi üzerindeki yükü azaltır ve katı-sıvı ayırma verimliliğini artırır.

3. Yem hızını optimize edin

Yem tutarını kontrol edin

Çok hızlı bir besleme hızı, filtre odasında aşırı katıların birikmesine yol açabilir, filtre bezinin filtrasyon kapasitesini aşabilir ve eksik katı ayırmaya neden olabilir. Çok yavaş bir besleme hızı, uzun süreli filtrasyon döngülerine, zaman ve enerjiyi harcamaya neden olabilir. Optimal filtrasyon sonuçlarını sağlamak için yem miktarının uygun kontrolü çok önemlidir. Genel olarak, optimal besleme hızı, malzeme özelliklerine, filtre odası hacmine ve ekipmanın maksimum işleme kapasitesine göre belirlenmelidir.

Beslemeyi eşit olarak dağıtın

Eşit olmayan besleme, belirli filtre odalarında aşırı basınca yol açabilir ve genel filtrasyon performansını etkileyebilir. Yem sistemini optimize ederek ve yem dağılımını eşit olarak sağlayarak, belirli filtre odalarının aşırı yüklenmesi etkili bir şekilde önlenebilir. Bu, bir besleme distribütörü veya düzenleme valfi kullanılarak elde edilebilir, böylece tüm filtrasyon işleminin verimliliğini ve stabilitesini artırabilir.

4. Uygun filtre yardımlarını kullanın

Filtre Yardımları Seçme

Flokülantlar ve pıhtılaşmalar gibi filtre yardımcıları, katı-sıvı ayırma verimliliğini artırmak için önemli katkı maddeleridir. Filtre AIDS, ince parçacıkları daha büyük olanlara toplayarak katı-sıvı ayırma işlemini hızlandırır. Farklı malzemeler farklı filtre yardımları gerektirir. Örneğin, gres içeren atık su için, flokülantlar ayrı yağ ve suyun ayrı olmasına yardımcı olabilir; Mineral filtrasyon için, pıhtılaşanlar katı parçacıkların yerleşmesini hızlandırabilir.

Katkı maddesi

Aşırı filtre yardımı, filtreleme verimliliğini olumsuz etkileyerek filtre bezini tıkayabilir. Katkı dozu test sonuçlarına göre ayarlanmalıdır. Aşırı filtre yardımı sadece kaynakları boşa çıkarmakla kalmaz, aynı zamanda çamur üretiminin artmasına neden olabilir. Tipik olarak, optimal dozaj, malzeme atıklarını en aza indirirken etkili filtrasyon sağlamak için küçük miktarların tekrarlanan ilavesiyle kademeli olarak bulunur.

5. Filtrasyon döngüsü yönetimi

Filtrasyon Zaman Kontrolü

Filtrasyon döngüsünün uzunluğu, basınç, besleme hızı ve malzeme özellikleri gibi faktörlerle yakından ilişkilidir. Aşırı filtrasyon süresi, sıvı ve katıların aşırı ayrılmasına yol açabilir, bu da aşırı kuru bir filtre kekine ve daha sonra işlemeyi zorlaştırabilir. Aşırı filtrasyon süresi, filtrasyon verimliliğini tehlikeye atarak etkili katı-sıvı ayırmayı önleyebilir. Bu nedenle, filtrasyon döngüsünün uygun kontrolü çok önemlidir. Filtrasyon süresi, malzeme viskozitesi ve katı içeriği gibi faktörlere göre dinamik olarak ayarlanabilir.

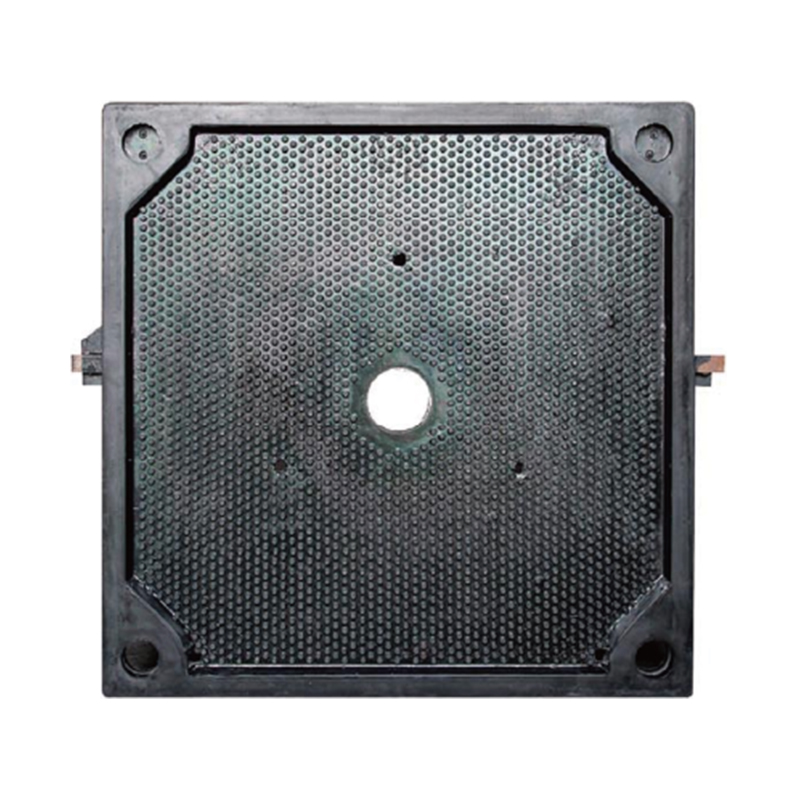

Filtre disklerinin ve plakalarının periyodik olarak değiştirilmesi

Filtre diskleri ve plakalar zamanla aşınabilir, faul yapabilir veya deforme olabilir, bu da filtrasyon verimliliğinin azalmasına neden olabilir. Filtre plakalarının ve disklerin durumu düzenli olarak incelenmeli ve gerektiği gibi değiştirilmelidir. Filtre plakalarına verilen hasar, filtrasyon verimliliğini etkileyerek sıvı sızıntısına veya düzensiz katı dağılımına neden olabilir. Filtre plakalarının düzenli olarak değiştirilmesi, verimli çalışma sağlar ve ekipmanın ömrünü uzatır.

6. Düzenli bakım ve muayene

Mekanik Arıza Denetimi

Hidrolik sistem ve pompa sistemi gibi ekipmanın mekanik bileşenleri zamanla arızalanabilir ve filtrasyon verimliliğini etkileyebilir. Bu mekanik bileşenlerin düzenli olarak incelenmesi ve bakımı, potansiyel sorunları derhal tanımlayabilir ve düzeltebilir. Örneğin, hidrolik sistemdeki yetersiz basınç eksik filtrasyona neden olabilirken, pompa sistemindeki bir tıkanma besleme akışını etkileyebilir. Bu nedenle, ekipmanın optimal çalışma koşullarında olduğundan emin olmak için ayrıntılı bir inceleme ve bakım planı geliştirilmelidir.

Sistem bakımının temizlenmesi

Sistem temizliği eşit derecede önemlidir. Filtrattaki safsızlıklar ve tortu, filtrasyon işlemini etkileyerek drenaj sistemini veya besleme hatlarını tıkayabilir. Hidrolik sistem, tahliye hatları ve besleme hatları gibi bileşenlerin düzenli olarak temizlenmesi, düzgün sistem çalışması sağlar ve filtrasyon verimliliğini azaltabilecek tıkanmayı önler. Düzenli temizlik, ekipman arızalarını önemli ölçüde azaltabilir ve servis ömrünü uzatabilir.

7. Sıcaklık ve çevre kontrolü

Sıcaklığın filtrasyon üzerindeki etkisi

Sıcaklık, filtrasyon etkinliğini etkileyen bir başka anahtar faktördür. Düşük sıcaklıklar sıvıların viskozitesini arttırarak filtrasyonu yavaşlatır. Yüksek sıcaklıklar bazı malzemelerde kimyasal değişikliklere neden olabilir ve ayrılmayı etkileyebilir. Bu nedenle, filtrasyon verimliliğini artırmak için uygun bir çalışma sıcaklığının korunması çok önemlidir. Genel olarak, sıvıları kullanırken, uygun bir sıcaklık viskoziteyi azaltmaya yardımcı olur ve daha pürüzsüz katı-sıvı ayırmayı kolaylaştırır.

Ortam nemi

Aşırı nem, filtre bezinde kalıp veya korozyona neden olabilir ve servis ömrünü kısaltır. Yüksek nem ortamlarında, filtre bezi lifleri suyu ve şişebilir, bu da filtrasyon etkinliğinin azalmasına neden olabilir. Bunu önlemek için uygun bir ortam nemini koruyun ve aşırı nemden kaynaklanan ekipman hasarını önlemek için filtre bezinin durumunu düzenli olarak inceleyin. .