Filtre pres performansını optimize etme: Maksimum verimlilik için ipuçları

2025.04.14

2025.04.14

Sektör haberleri

Sektör haberleri

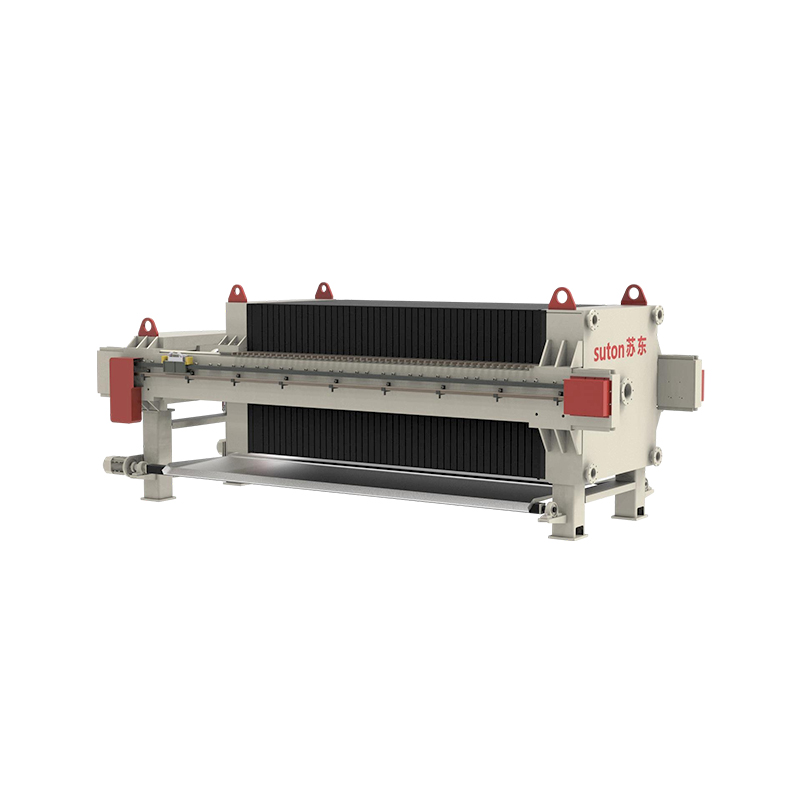

Madencilik, kimyasal işleme, yiyecek ve içecek ve atık su arıtma gibi sektörlerde filtre pres Katı-sıvı ayırma teknolojisinin temel taşı olarak kalır. Temiz filtratı geri kazanırken kuru bir filtre pastası üretme yeteneği, verimli işlemler için vazgeçilmez hale getirir. Kötü optimize edilmiş filtre presleri, aşırı enerji tüketimine, daha uzun döngü sürelerine, tutarsız kek kuruluk ve bileşenlerin erken aşınmasına yol açabilir. Bu verimsizlikler daha yüksek operasyonel maliyetlere ve verimliliğe dönüşmektedir. Bu zorluklara karşı koymak için, operatörler yem hazırlığı, ekipman ayarları, kumaş seçimi ve proaktif bakım kapsayan bütünsel bir yaklaşım benimsemelidir.

Filtre bezinin performans optimizasyonunda rolü

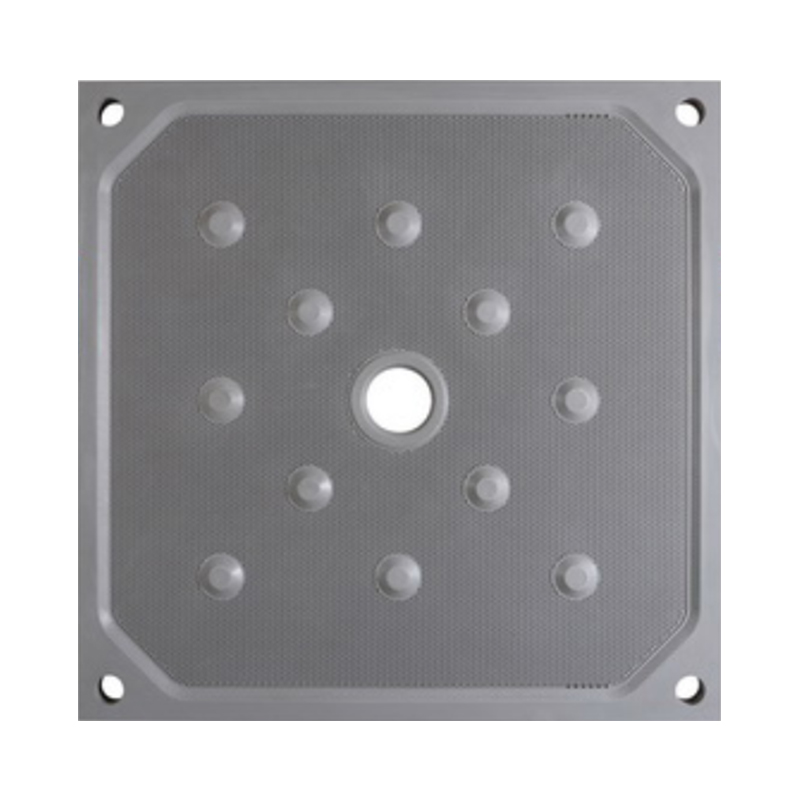

Filtre pres verimliliğini etkileyen en kritik bileşenlerden biri filtre bezidir. Malzemesi, örgü deseni ve gözenek boyutu sadece filtrasyon hızını değil, aynı zamanda kekin filtratın netliğini ve nem içeriğini de belirler. Doğru bezin seçilmesi kimyasal uyumluluğu, parçacık tutulmasını ve dayanıklılığı dengelemeyi içerir. Örneğin, polipropilen kumaşlar asitlere ve alkalilere karşı dirençleri nedeniyle yaygın olarak kullanılırken, yüksek sıcaklık uygulamaları için polyester tercih edilebilir.

Zamanla, filtre bezleri kör olabilir - geçirgenliği azaltan ince parçacıklar ile tıkanır. Bunu azaltmak için, yüksek basınçlı su veya kimyasal yıkama ile düzenli temizlik esastır. Operatörler, hasarlı bezler sızıntılara ve eşit olmayan filtrasyona yol açtığı için bezleri gözyaşları veya aşırı aşınma açısından incelemelidir. Bazı gelişmiş sistemler, döngüler arasında otomatik kumaş yıkama sistemlerini içerir ve manuel müdahale olmadan tutarlı performans sağlar.

Bulamaç hazırlığı: verimli filtrelemenin temeli

Slurry filtre presine bile girmeden önce, özellikleri dikkatle kontrol edilmelidir. Parçacık boyutu dağılımı, katı konsantrasyonu ve kimyasal bileşim, filtrasyon verimliliğinin belirlenmesinde önemli roller oynar.

Bulamaçtaki katılar çok iyi ise, filtre bezi üzerinde yoğun, geçirimsiz bir tabaka oluşturabilir ve filtrasyonu yavaşlatabilir. Bu gibi durumlarda, flokülasyon veya pıhtılaşma gibi tedavi öncesi yöntemler ince parçacıkları daha büyük kümelere toplayabilir ve susuzlaştırmayı iyileştirebilir. Tersine, bulamaç çok seyreltilirse, filtre pres, aynı hacmi işlemek için daha fazla döngü gerektirir, enerji ve zaman maliyetlerini artırır. Besleme katıları konsantrasyonunun optimize edilmesi, basının gereksiz gecikmeler olmadan tasarlanmış kapasitesinde çalışmasını sağlar.

Sıcaklık ve pH da filtrasyonu etkiler. Yüksek sıcaklıklar sıvı viskozitesini azaltabilir, filtrasyonu hızlandırabilir, ancak belirli filtre bezi malzemelerini de bozabilir. Benzer şekilde, yüksek asidik veya alkalin bulamaçlar, hızlı bozulmayı önlemek için kimyasal olarak dirençli kumaşlar gerektirir.

Hız ve kek kuruluk için filtrasyon döngüsünün optimize edilmesi

Filtrasyon döngüsü, her biri hassas kontrol gerektiren doldurma, presleme ve kek deşarj fazlarından oluşur. Sistemin aşırı basınçlılaştırılması filtre plakalarına veya bezlere zarar verebilirken, yetersiz basınç ıslak, zayıf susuz keklere yol açar. Modern filtre presleri genellikle basınç rampasını otomatikleştirmek için programlanabilir mantık denetleyicileri (PLC'ler) kullanır ve sistemi aşırı yüklemeden optimum sıkıştırma sağlar.

Doldurma aşaması sırasında, bulamaçların tüm odalarda düzgün dağılımı çok önemlidir. Eşit olmayan besleme, bazı plakaların diğerlerinden daha kalın kekler oluşturmasına neden olabilir ve genel verimliliği azaltır. Odalar dolduğunda, hidrolik veya pnömatik basıncın ilave sıvı sıktığı presleme fazı başlar. Membran filtre presleri, ikincil sıkıştırma uygulamak için şişme diyaframları kullanarak bir adım daha ileri götürür ve geleneksel gömme plaka tasarımlarına kıyasla önemli ölçüde daha kuru kekler verir.

Son adım - akak deşarj - artık malzemenin sistemi tıkamasını önlemek için temiz bir şekilde yürütülmelidir. Otomatik filtre preslerinde, plaka vites değiştiricileri ve titreşim destekli deşarj mekanizmaları, manuel temizleme gereksinimlerini en aza indirerek tam kek salınımını sağlamaya yardımcı olur.

Bakım: kesinti süresini önlemek ve ekipman ömrünü uzatma

Herhangi bir endüstriyel makinede olduğu gibi, filtre presleri de en yüksek verimlilikte çalışması için düzenli bakım gerektirir. Hidrolik sistemler sızıntılar ve uygun yağ seviyeleri açısından kontrol edilmelidir, çünkü basınçtaki dalgalanmalar tutarsız filtrasyona yol açabilir. Filtre plakalarının kendileri, conta bütünlüğünü tehlikeye atabilen çatlaklar veya bükülme açısından denetlenmelidir.

Yaygın operasyonel sorunlar arasında yavaş filtreleme oranları, ıslak kekler ve eşit olmayan kek oluşumu yer alır. Yavaş filtreleme genellikle tıkanmış bezleri veya uygunsuz hazırlanmış bulamaçları gösterirken, ıslak kekler yetersiz presleme süresi veya basınç önerir. Eşit olmayan kekler yanlış hizalanmış plakalara veya düzensiz bulamaç dağılımına işaret edebilir. Bu sorunların ele alınması derhal uzun vadeli hasarı önler ve verimi korur.

Gelecek: Otomasyon ve Gelişmiş Filtre Pres Teknolojileri

Endüstriler daha fazla verimlilik ve daha düşük operasyonel maliyetler için ittikçe, otomasyon modern filtre preslerinde standart bir özellik haline geliyor. Otomatik plaka vites değiştiricileri, kumaş yıkama sistemleri ve gerçek zamanlı izleme sensörleri, tutarlılığı artırırken emek gereksinimlerini azaltır. Bazı gelişmiş sistemler, gerçek zamanlı bulamaç koşullarına göre döngü parametrelerini optimize ederek AI güdümlü ayarlamalar bile içerir.

Başka bir yenilik, akış hızlarını dinamik olarak ayarlayan ve güç tüketimini azaltan değişken frekans sürücüsü (VFD) pompaları gibi enerji tasarruflu tasarımların yükselmesidir. Membran filtresi presleri, ultra kuru kek elde etme yetenekleri ile, bertaraf maliyetlerinin büyük bir endişe olduğu uygulamalarda da çekişiyor.