Filtre presinin işletim verimliliği ve enerji tasarrufu nasıl iyileştirilir

2025.07.14

2025.07.14

Sektör haberleri

Sektör haberleri

1. Besleme yöntemini optimize edin

Yem Basıncı Kontrolü:

Filtre presinin besleme basıncı, filtrasyon hızını ve filtre kek kalitesini doğrudan etkiler. Besleme basıncı çok yüksekse, filtre bezinin aşırı genişlemesine neden olur, filtre bezinin aşınmasını artırır ve filtre plakasına zarar verebilir; Besleme basıncı çok düşükse, filtrelenmiş sıvının akışı kısıtlanarak yavaş filtrasyon hızı ve zayıf filtrasyon etkisi ile sonuçlanacaktır. Optimal besleme basıncı, malzemenin özelliklerine göre ayarlanmalıdır. Örneğin, yüksek viskozite veya yüksek katı içeriğe sahip malzemeler işlerken, besleme basıncı uygun şekilde arttırılabilirken, düşük katı içeriğe ve düşük viskoziteye sahip sıvılar için besleme basıncı azaltılabilir. Modern filtre presleri, manuel müdahalenin neden olduğu yanlış ameliyattan kaçınmak için besleme basıncını gerçek zamanlı verilere göre ayarlamak için genellikle otomatik bir basınç kontrol sistemi ile donatılmıştır.

Yemeğin tek tip dağılımı:

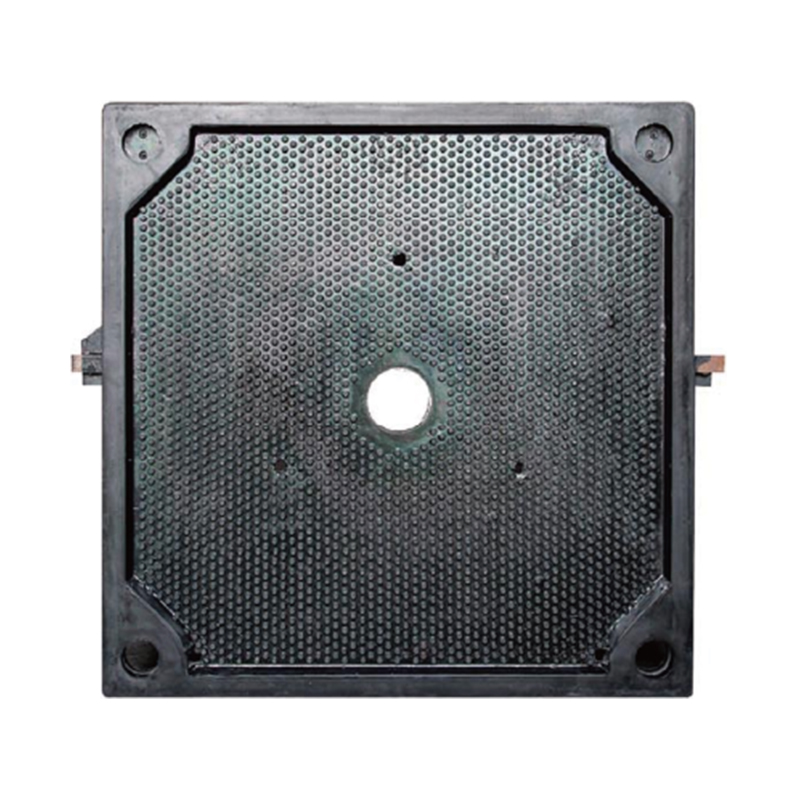

Besleme sisteminin irrasyonel tasarımı, filtre plakasının kısmi aşırı yüklenmesine, bazı filtre plakalarının az kullanılmasına ve hatta lokal tıkanıklığa neden olan sıvının eşit olmayan dağılımına yol açar ve ekipmanın çalışma verimliliğini azaltır. Yem boru hattının tasarımını optimize ederek veya sıvı distribütörleri ve besleme dağıtım plakaları gibi cihazları tanıtarak, aşırı lokal basıncın neden olduğu kaynakların israfını önlemek için sıvının her filtre odasına eşit olarak dağıtılabileceğinden emin olun. Bu sadece filtrasyon hızını iyileştirmekle kalmaz, aynı zamanda filtre bezinin aşınmasını azaltır ve ekipmanın servis ömrünü uzatır.

2. Doğru filtre bezini ve filtre malzemesini seçin

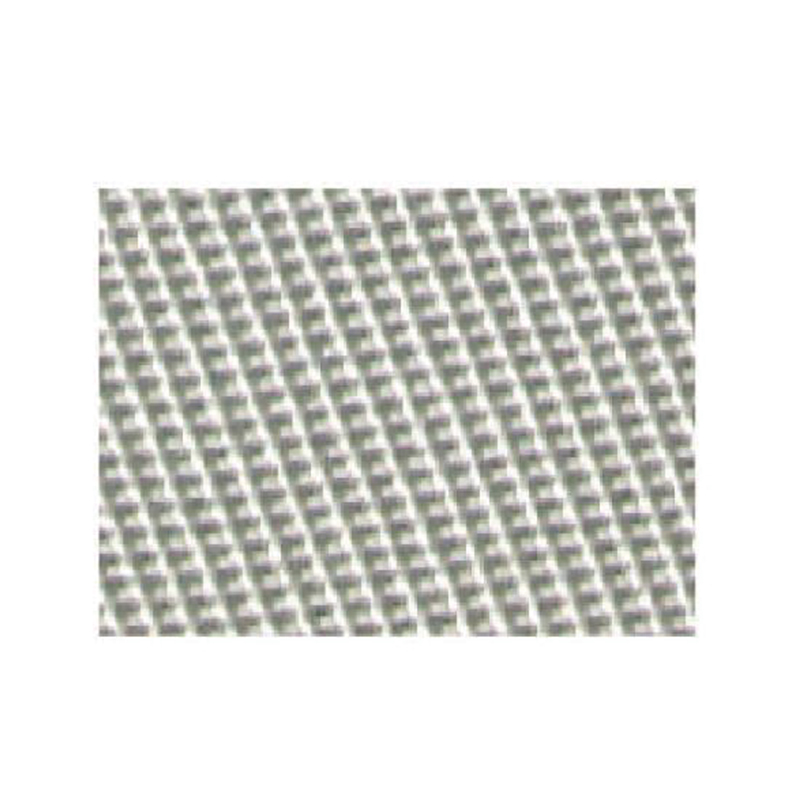

Filtre bezi seçimi:

Filtre bezi, filtrasyon verimliliğini ve kek kalitesini filtreleyen anahtar bir faktördür. Filtre bezinin malzemesi, gözenek boyutu, dokuma yöntemi vb. Filtrasyon etkisi üzerinde önemli bir etkiye sahip olacaktır. Yaygın olarak kullanılan filtre bezi malzemeleri arasında polyester (PET), polipropilen (PP), naylon (PA) vb. Örneğin, polyester filtre bezi çoğu kimyasal ortam için uygundur, polipropilen asidik ve alkalin maddeleri kullanmaya daha uygundur. Filtre bezinin gözenek boyutu, sıvı parçacıklarının boyutuna göre seçilmelidir. Genellikle, daha büyük parçacık boyutlarına sahip malzemeler daha büyük gözeneklere sahip filtre bezleri kullanır ve ince partikül sıvılar küçük gözeneklerle filtre bezleri kullanmalıdır. Ek olarak, filtre bezinin dokuma yöntemi (düz dokuma, dükkân vb.) Filtre bezinin filtrasyon hızı ve dayanıklılığı üzerinde de büyük bir etkiye sahiptir. Uygun bir dokuma yöntemi seçmek, filtrasyon verimliliğini artırabilir.

Filtre bezinin temizlenmesi ve bakımı:

Filtre bezi, filtrasyon işlemi sırasında katı parçacıklar ve safsızlıklar tarafından bloke edilecektir. Filtre bezinin düzenli olarak temizlenmesi, filtrasyon verimliliğinin korunmasına yardımcı olur. Geri yıkama, ultrasonik temizlik, kimyasal temizlik, vb. Gibi birçok temizlik yöntemi vardır. Back yıkama yaygın olarak kullanılan bir temizleme yöntemidir. Filtre bezini ters akan sıvı ile yıkayarak, filtre bezinin yüzeyinde bazı katı madde çıkarılabilir. Geri yıkama etkisi açık değilse, daha inatçı kirlerin temizlenmesine yardımcı olmak için ultrasonik temizlik veya kimyasal temizlik düşünülebilir. Ayrıca, filtre bezinin aşınmasını ve yaşlanmasını düzenli olarak kontrol edin. Filtre bezi geniş bir alanda hasar gördüğünde veya bloke edildikten sonra, filtreleme etkisini sağlamak için zamanında değiştirilmelidir.

3. Filtrasyon döngüsünü optimize edin

Filtrasyon döngüsünü ayarlayın:

Filtrasyon döngüsünün uzunluğu, tüm filtrasyon işleminin verimliliğini doğrudan etkiler. Filtrasyon döngüsü çok uzunsa, filtre keki çok kalınlaşacak ve filtre pres üzerindeki yükü artıracak ve süzüntü akış hızının yavaşlamasına neden olabilir; Döngü çok kısaysa, filtratın eksik filtrasyonuna neden olabilir ve filtrelenmemiş katı madde sıvıda kalacak ve ürün kalitesini etkileyecektir. Gerçek sıvı özelliklerine ve işleme hacmine göre, her filtrasyon döngüsünün süresini optimize etmek sadece filtrasyon verimliliğini iyileştirmekle kalmaz, aynı zamanda gereksiz enerji tüketiminden de kaçınabilir. Genellikle, filtrasyon döngüsünün optimize edilmesi, en iyi filtrasyon süresini ve aralığını bulmak için deneyler ve deneyim birikimi gerektirir.

Filtre kekinin kalınlığını kontrol edin: Filtre kekinin kalınlığı filtrasyon verimliliğini ve sonraki presleme işlemini doğrudan etkiler. Çok ince bir filtre keki, sıvıdaki tüm safsızlıkları tamamen filtreleyemeyebilir, bu da sıvıdaki artık katı partiküllere neden olabilir; Çok kalın bir filtre keki filtrasyon işleminde gereken basınç farkını artıracak ve bu da aşırı enerji atıklarına neden olacak. Bu nedenle, filtre kekinin kalınlığını, filtrelenmiş malzemenin özelliklerine ve üretim gereksinimlerine göre kontrol etmek gerekir. Makul filtre kek kalınlığı sadece filtrasyon oranını arttırmakla kalmaz, aynı zamanda ekipman enerji tüketimini azaltabilir ve filtre bezi giyisini azaltabilir.

4. filtre pres

Çalışma basıncını artırın: Filtre presinin çalışma basıncının uygun şekilde arttırılması, özellikle yüksek katı içeriğe veya yüksek viskoziteye sahip malzemelerle uğraşırken filtrasyon oranını artırmaya yardımcı olabilir. Basıncı artırarak, filtre kekinin sıkıştırılması etkili bir şekilde geliştirilebilir, böylece daha fazla sıvı boşaltılabilir, böylece filtrasyon işlemini hızlandırır. Çalışma basıncını arttırırken, dikkatlice kontrol edilmelidir, çünkü aşırı basınç filtre bezinin kırılmasına veya ekipmanın hasar görmesine neden olabilir, bu nedenle ekipmanın güvenli çalışmasını sağlamak için uygun bir basınç sınırı ayarlanması gerekir.

Basınç kontrol sistemini optimize edin: Verimli bir basınç kontrol sistemi, her zaman optimal çalışma aralığı içinde kaldığından emin olmak için sistem basıncını gerçek zamanlı olarak izleyebilir ve ayarlayabilir. Yem sıvısı değişiminin veya filtrasyon işleminin özellikleri değiştikçe, otomatik basınç regülasyon sistemi, aşırı yüksek basınç nedeniyle gereksiz enerji atıklarından kaçınmak ve çok düşük basınç nedeniyle düşük filtrasyon verimliliğinden kaçınmak için basıncı gerçek zamanlı verilere göre esnek bir şekilde ayarlayabilir.

5. Otomatik Kontrolü Güçlendirin

Otomatik İzleme Sistemi:

Otomatik bir kontrol sisteminin tanıtımı, filtrasyon işlemi sırasında gerçek zamanlı olarak besleme hacmi, besleme basıncı, kek kalınlığı, filtre pres çalışma basıncı, vb. Gibi gerçek zamanlı olarak çeşitli parametrelerdeki değişiklikleri izleyebilir. Bu veriler akıllı algoritmalar tarafından analiz edildikten sonra, sistem parametreleri filtrenin en iyi durumda çalıştığını sağlamak için otomatik olarak ayarlanabilir. Örneğin, besleme hacmi arttığında, sistem filtrasyon hızını değişmeden tutmak için besleme basıncını otomatik olarak ayarlayabilir. Otomatik kontrol sistemi ayrıca hata teşhisi ve alarmı gerçekleştirebilir, ekipman sorunlarını zamanında tespit edebilir ve onlarla başa çıkabilir ve uzun süreli verimsiz çalışmayı önleyebilir.

Filtrasyon işleminin akıllı ayarlanması:

Bazı gelişmiş filtre pres sistemlerinde, temel otomatik izlemeye ek olarak, akıllı kontrol sistemi ayrıca tahmin için geçmiş verileri birleştirebilir ve filtrasyon işlemini otomatik olarak optimize edebilir. Makine öğrenme algoritmaları yoluyla, sistem farklı malzemeler ve çalışma koşulları altında en iyi çalışma modunu kademeli olarak öğrenebilir, böylece uzun vadeli çalışma sırasında verimliliği kademeli olarak artırabilir ve enerji tüketimini azaltabilir.

6. Drenaj ve egzoz sistemini optimize edin

Drenaj Sistemi Tasarımı:

Drenaj sisteminin tasarımı, filtrasyon verimliliğini artırmak için çok önemlidir. Drenaj sistemi, sıvının aşırı akış direncini, aşırı boru bükülmesini, gevşek eklemleri vb. Önlemeye çalışmalıdır, çünkü bu faktörler sıvının akış direncini artıracaktır, pompadaki yükü artıracak ve enerji tüketimini artıracaktır. Sıvının sorunsuz bir şekilde boşaltılabilmesini, pompanın enerji tüketimini azaltabileceğini ve sistemin genel verimliliğini artırmak için makul bir drenaj boru hattı tasarlayın.

Egzoz sistemini optimize edin:

Egzoz sisteminin rolü, yüksek basınçlı çalışma koşulları altında özellikle önemlidir. Filtre pres işlemi sırasında, filtre plakasında gaz birikebilir. Egzoz sistemi uygun şekilde tasarlanmamışsa, gaz tutma basınç farkını artıracak, filtre kekinin sıkıştırma kalitesini etkiler ve böylece filtrasyon verimliliğini azaltır. Bu nedenle, gazın hızlı bir şekilde boşaltılabilmesini sağlamak için uygun bir egzoz boru hattının tasarlanması, ekipman verimliliğini artırmak için çok önemlidir.

7. Filtre presinin çalışma sıcaklığını makul bir şekilde yapılandırın

Sıcaklığın filtrasyon verimliliği üzerindeki etkisi:

Sıvının sıcaklığının filtrasyon etkisi üzerinde önemli bir etkisi vardır. Genel olarak, sıcaklıktaki orta derecede bir artış, sıvının viskozitesini azaltabilir, böylece filtrasyon hızını artırabilir. Özellikle yüksek viskoziteli malzemelerle uğraşırken, sıvının hafifçe ısıtılması daha akıcı hale getirebilir, bu da filtrasyon işlemi sırasında basınç kaybını azaltmaya yardımcı olur. Bununla birlikte, sıcaklık çok hızlı veya çok yükselirse, filtre bezine ve diğer ekipman parçalarına zarar verebilir. Sıcaklık kontrolü, sıvının özelliklerine göre makul olarak ayarlanmalıdır.

Aşırı sıcaklığın etkisi:

Yüksek sıcaklık filtrasyon verimliliğini artırmaya yardımcı olsa da, aşırı sıcaklık filtre bezinin yaşlanmasına ve aşınmasına neden olabilir ve hatta ekipmanın sızdırmazlığına zarar verebilir. Aşırı sıcaklığın neden olduğu ekipmana zarar vermek için sıcaklık sınırı ayarlanmalı ve hassas ayar için gelişmiş bir sıcaklık kontrol sistemi kullanılmalıdır. .