Filtre Plakası Temizleme ve Bakım Kılavuzu: Uzun süreli ve verimli ekipman çalıştırmasını sağlayın

2025.08.18

2025.08.18

Sektör haberleri

Sektör haberleri

1. Düzenli temizlik: tıkanmaları ve performans bozulmasını önleme

Aşırı kullanım, filtre plakaları gres, kimyasallar ve katı parçacıklar gibi çeşitli safsızlıklar biriktirebilir. Bu safsızlıklar sadece filtre plakasının filtrasyon verimliliğini etkilemekle kalmaz, aynı zamanda ekipman arızasına da neden olabilir. Bu nedenle, verimli filtre plakası çalışmasını sağlamak için düzenli temizlik gereklidir.

En İyi Uygulamaları Temizleme:

Ön durulama: Büyük parçacıkları çıkarmak için filtre plakası yüzeyinde bir ön durulama yapmak için yüksek basınçlı bir su jeti kullanın. Bu işlem sadece birikmiş malzemeyi kaldırmakla kalmaz, aynı zamanda daha sonra temizliği kolaylaştırır.

Kimyasal temizlik: Yağ, mineraller ve ölçek ile ağır kontamine filtre plakaları için özel bir temizlik maddesi gereklidir. Kirleticinin doğasına bağlı olarak, asidik, alkalin veya özel bir temizlik maddesi seçin. Kimyasal temizleme, yatakları etkili bir şekilde parçalar ve filtre plakasının gözeneklerinin geçirgenliğini geri yükler.

Yüksek sıcaklık temizliği: Bazı durumlarda, ılık su veya buhar temizliği, çıkarılması zor kiri, özellikle yağlı maddeleri etkili bir şekilde ortadan kaldırabilir. Bu temizleme yöntemi, yüksek sıcaklık ortamlarında çalışan filtre plakaları için uygundur.

Düzenli Derin Temizleme: Filtre plakaları, birikmiş kir ve birikintileri gidermek için periyodik olarak derinlemesine temizlenmelidir. Bu sadece filtre plakasının performansını geri yüklemekle kalmaz, aynı zamanda uzun süreli kir birikimini önler, bu da filtrasyon verimliliğinin azalmasına neden olabilir.

Önerilen temizlik döngüleri:

Düşük Kısırlı Ortamlar: Her 3-6 ayda bir temizleyin.

Yüksek Kısır Ortamları: Filtre plakalarının optimum çalışma koşullarında kalmasını sağlamak için aylık veya daha sık temizleyin.

2. Düzenli denetimler: Sorunları derhal tespit edin ve ekipman kesinti süresinden kaçının

Filtre plakalarının durumunu düzenli olarak incelemek, ekipman arızasını önlemenin ve verimliliği artırmanın anahtarıdır. Düzenli denetimler, aşınma, çatlaklar ve korozyon gibi sorunları tespit edebilir, böylece ekipman kesinti ve üretim kesintilerini önleyebilir.

Önerilen muayene öğeleri:

Yüzey İncelemesi: Filtre plakası yüzeyini çatlaklar, çizikler veya korozyon olup olmadığını inceleyin. Filtre plakasındaki büyük çatlaklar, filtrasyon performansını etkileyen filtrat sızıntısına neden olabilir. Bu nedenle, filtre plakasının bütünlüğü düzenli olarak incelenmeli ve hasarlı plakalar derhal değiştirilmelidir.

Gözenek İncelemesi: Kirleticiler tarafından tıkanmadığından emin olmak için filtre plakası gözeneklerinin geçirgenliğini kontrol etmek için özel ekipman kullanın. Tıkanmış gözenekler tespit edilirse, bunları temizlemek için yüksek basınçlı su jetleri kullanılabilir.

Conta İncelemesi: Filtre plakası contası filtrasyon performansını ve sıvı sızıntısını doğrudan etkiler. Mühürleri düzenli olarak aşınma ve yıpranma belirtileri açısından inceleyin. Hasar görmüş veya bozulursa, filtrasyon işleminin stabilitesini korumak için bunları derhal değiştirin.

Çerçeve denetimi: Filtre plakası destek çerçevesini deformasyon, korozyon veya gevşeklik açısından inceleyin. Bu sorunlar tüm sistemin istikrarını etkileyebilir. Hasarlı çerçevelerin derhal onarılması veya değiştirilmesi daha fazla arızayı önleyebilir.

3. Filtre plakası depolama ve koruması: hasar ve kontaminasyonu önleme

Filtre plakalarının ömrünü uzatmak için uygun depolama ve koruma yöntemleri çok önemlidir. Filtre plakaları uygun şekilde depolanmazsa, çevresel faktörler veya fiziksel hasar nedeniyle erken başarısız olabilirler.

Anahtar depolama noktaları:

Kuruluk ve Ventilasyon: Filtre plakaları, deformasyonu, korozyonu ve küfü etkili bir şekilde önlemek için nemden kaçınarak kuru, iyi havalandırılmış bir alanda saklanmalıdır.

Aşırı durumdan kaçının: Filtre plakaları istiflenmesi gerekiyorsa, bunları çok yüksek istiflemekten kaçının, çünkü bu alt filtre plakalarına deformasyona veya hasara neden olabilir. Filtre plakalarını düz olarak, her katman arasında yeterli boşlukla saklamak en iyisidir.

Kimyasal kontaminasyonu önleyin: Filtre plakaları ile aşındırıcı veya toksik kimyasallar arasında temastan kaçının. Bu koşullara uzun süreli maruz kalma yapılarına ve işlevlerine zarar verebilir.

4. Yıpranmış parçaların zamanında değiştirilmesi: Uzun süreli kararlı çalışmanın sağlanması

Bir filtre plakasının servis ömrü sadece kalitesine değil, aynı zamanda bileşenlerinin bakımına da bağlıdır. Contalar ve destek çerçeveleri gibi bileşenler uzun süreli kullanımdan sonra giyilir veya yaşlanır ve plaka stabilitesi ve filtrasyon verimliliğini sağlamak için derhal değiştirilmelidir.

Yedek Zamanlama:

Mühürlerin yaşlanması: Yaşlanan contalar filtrasyon sırasında sıvı sızıntısına neden olabilir ve filtrasyon performansını etkileyebilir. Sert, çatlayan veya esnekliklerini kaybeden sızdırmazlık şeritleri derhal değiştirilmelidir.

Çerçeve Hasarı: Destek çerçevesinin korozyonu veya deformasyonu, filtre plakalarının yakın temas etmesini önleyerek filtrasyon basıncını ve verimliliği etkileyebilir. Destek çerçevesini düzenli olarak inceleyin ve hasarlı parçaları derhal değiştirin.

Filtre Plakası Yüzeyi Giysisi: Filtre plakası yüzeyi ciddi şekilde aşınmışsa ve temizlik performansını geri yükleyemezse, değiştirilmesi gerekebilir. Filtrasyon sırasında artan diferansiyel basınç veya sızıntı filtre plakası hasarını gösterir.

5. Çalışma parametrelerini optimize etme: Filtrasyon verimliliğinin iyileştirilmesi

Ekipman çalışma parametrelerinin optimize edilmesi sadece filtrasyon verimliliğini artırmaya yardımcı olmakla kalmaz, aynı zamanda filtre plakası aşınma ve bakım frekansını da azaltır. Operasyonun filtre plakası tasarım gereksinimlerine uygun olmasını sağlamak, ekipman arızası riskini etkili bir şekilde azaltabilir. Anahtar Çalışma Parametreleri:

Basınç Kontrolü: Filtre plakaları, filtrasyon işlemi sırasında belirli bir basınca tabidir. Aşırı basınç deformasyona neden olabilir ve servis ömrünü kısaltabilir. Filtre plakalarının yük taşıma kapasitesine göre çalışma basıncının kesinlikle kontrol edilmesi önerilir.

Akış Kontrolü: Filtratın akış hızı, ekipmanın iş yüküyle eşleşmelidir. Aşırı akış hızları, filtre plakalarının tıkanmasına neden olabilirken, aşırı düşük akış hızları etkili filtrasyonu garanti etmeyebilir. Bu nedenle, uygun akış hızı filtre malzemesinin özelliklerine göre ayarlanmalıdır.

Sıcaklık Kontrolü: Bazı filtre plakası malzemeleri sıcaklığa çok duyarlıdır ve yüksek sıcaklık çalışması performanslarının bozulmasına neden olabilir. Aşırı sıcaklıkların neden olduğu filtre plakalarının hasar görmesini önlemek için filtrasyon işlemi sırasında sıcaklığın izlenmesi önerilir.

6. Yüksek kaliteli filtre plakalarının seçilmesi: Temel Çözüm

Ekipmanın uzun süreli ve verimli çalışmasını sağlamak için yüksek kaliteli filtre plakaları gereklidir. Dayanıklı, korozyona dayanıklı ve temizlenmesi kolay filtre plakaları seçmek bakım frekansını azaltabilir ve filtrasyon verimliliğini artırabilir.

Yüksek kaliteli filtre plakaları seçme kriterleri:

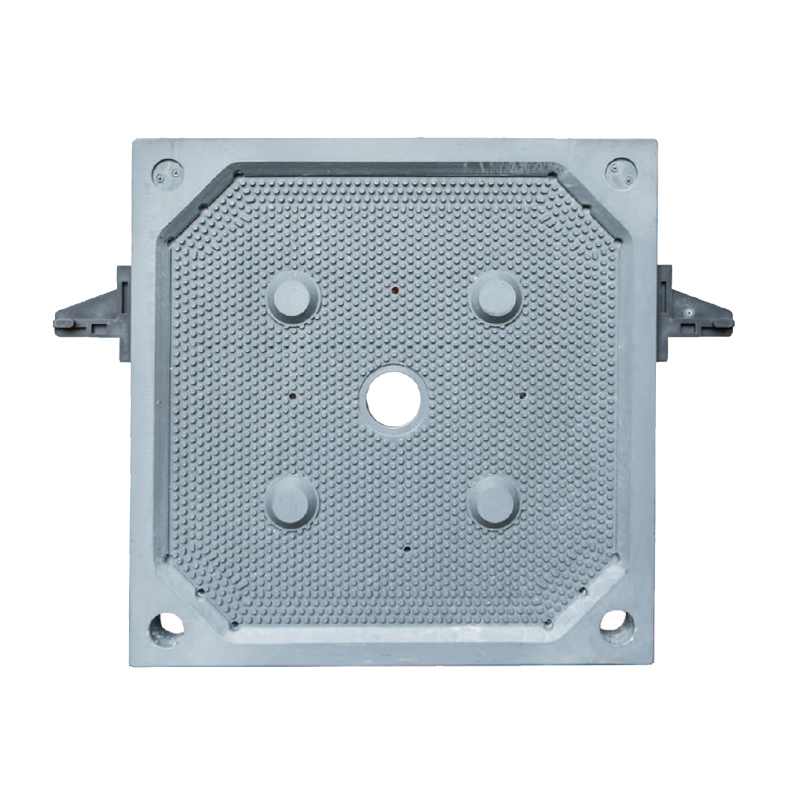

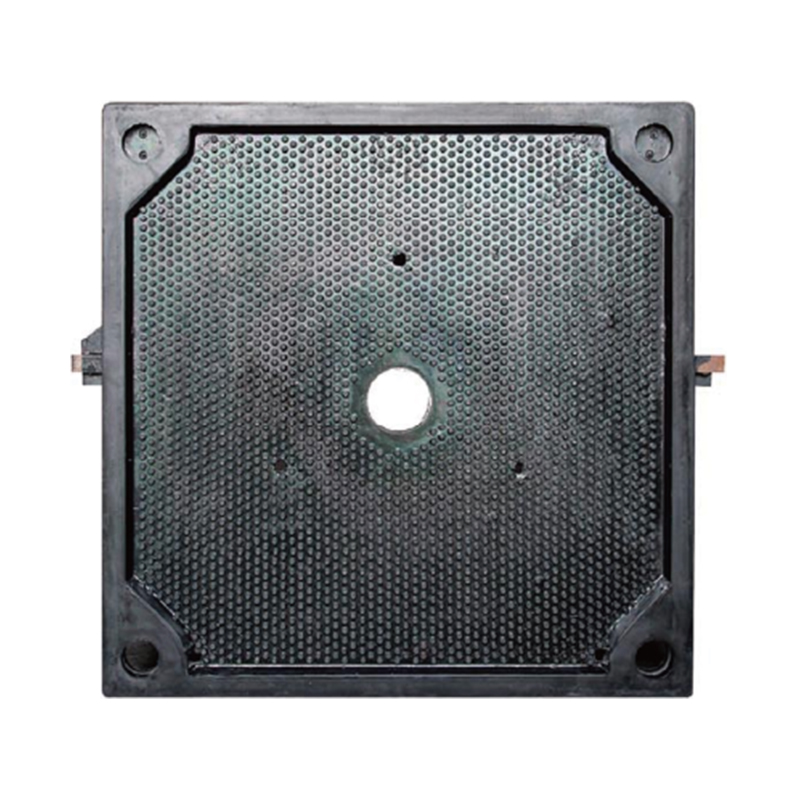

Korozyon direnci: Kimyasal veya yüksek sıcaklık ortamlarında kullanılan filtre plakaları için, asitler, alkaliler ve diğer kimyasallar tarafından saldırıya etkili bir şekilde direnmek için polipropilen ve polietilen gibi mükemmel korozyon direncine sahip malzemeler seçilmelidir. Aşınma Direnci: Yüksek kaliteli filtre plakaları aşınmaya karşı oldukça dirençlidir ve deformasyon, dökülme veya çatlama olmadan uzun süreli kullanıma dayanabilir.

Filtrasyon Verimliliği: Filtre plakalarının gözenek tasarımı, malzemenin filtrasyon verimliliğinin etkilenmemesini sağlamak için belirli işlem gereksinimlerini karşılamalıdır. Uygun gözenek boyutunu ve gözenekliliğini seçmek, filtrasyon verimliliğini optimize edebilir ve tıkanmayı azaltabilir.